合金元素对黄铜性能影响 | |

元素 | 作用 |

铁Fe | 1、在黄铜中的溶解度极小; 2、铁有细化铜晶粒,延迟铜的再结晶过程,即提高再结晶温度,抑制退火时再结晶晶粒长大,提高合金强度与硬度。不利是降低铜的塑性、电导率与热导率; 3、如果铁在铜中呈独立的相,则铜具有铁磁性。当铜中含铁量为0.1%时,铜的导电率约为70%; 4、同时存在硅时,两者形成高硬度硅化铁质点,使得切削性变坏。 |

铅Pb | 1、不固溶于铜,呈黑色质点分布于易溶共晶体中,存在与晶界上; 2、Pb对铜的电导率与热导率无显著影响,还能大幅度提高铜的可切削性能。 3、Pb严重降低Cu的高温塑性,即伸长率与面缩率剧烈下降,同时高温脆性区也随着铜含量的增加而扩大。 4、两相铅黄铜可热加工,单相铅黄铜一般只能冷轧或热挤。 |

磷P | 1、磷很少固溶于铜-锌合金中,在单相黄铜中,超过0.05-0.06%的磷,就出现脆性相CU3P,降低黄铜塑性; 2、磷作为良好的脱氧剂,要求有一定量的残留磷,磷能提高铜熔体的流动性。 |

砷AS | 1、As可与铜中Cu2O起反应形成高熔点的砷suan铜质点,消除了晶界上的Cu+Cu2O共晶体,从而提高了铜的塑性; 2、黄铜中加入0.02-0.05%砷,可防止黄铜脱锌,提高黄铜的耐腐蚀性。 |

锡Sn | 1、能少量溶于α相及(α+β)黄铜中,起抑制脱锌的作用,能提高材料的抗蚀能力,改善耐磨性,但Sn可导致铸锭的反偏析。 |

锰Mn | 1、在黄铜中的溶解度较大,可提高黄铜的强度、硬度; 2、高锰黄铜可采用淬火与时效来提高强度和硬度。 |

铝Al | 1、铝显著缩小黄铜的α区,铝含量增高时,将出现γ相,虽可提高硬度,但具降低合金塑性; 2、增加黄铜的流动性。 |

合金元素对锡青铜影响 | |

元素 | 作用 |

磷P | 1、良好脱氧剂,增加锡青铜的流动性,但加大反偏析程度; 2、适当的磷提高锡青铜强度、硬度、弹性极限、弹性模量和疲劳强度; 3、当磷超过0.3%是,合金组织中出现铜和铜的磷化物所组成的共晶体,磷化物有高的硬度、耐磨性和良好的研磨性。 |

锌Zn | 1、锌能大量溶解于铜-锡合金的α固溶体中, 2、能改善流动性,减小结晶温度范围,减轻锡青铜的反偏析。 |

铅Pb | 1、铅不固溶于锡青铜,以独立相存在,呈黑色夹杂物分布在枝晶间,分布不均匀,加镍可改善分布,并能细化组织。 |

锰Mn | 1、锰降低锡在α相固溶体中的溶解度, 2、锰在熔化时,容易生产氧化物,降低合金的流动性,使铸锭性能变坏。 |

铝、镁、硅 | 1、少量能溶入α固溶体,提高合金力学性能,但在熔化过程中,容易氧化生产难熔的氧化物,进而降低锡青铜的流动性和强度。 |

合金元素对铝青铜影响 | |

元素 | 作用 |

铁Fe | 1、合金中铁过量,组织会有针状FeAl3化合物析出,力学性能变化,抗腐蚀性恶化; 2、铁使铝青铜中的原子扩散速度减慢,增加в相稳定性,少量的铁能抑制铝青铜变脆的“自行退火”现象,显著减少合金的脆性,加入0.5-1%的含量使得晶粒细化。 |

锰Mn | 1、二元铝青铜加入0.3-0.5%的锰,可减少热轧开裂; 2、锰铝青铜中加入一定量铁,铁能细化晶粒,组织中出现铁铝化合物的微细质点,提高力学性能和耐磨性,但减弱锰对в相稳定的作用。 |

锡Sn | 1、不大于0.2%锡会改变单相铝青铜在蒸汽和微酸性气氛中耐腐蚀能力 |

铬Cr | 1、少量铬加入二元铝青铜是有益的,阻碍合金退火加热时的晶粒长大,并明显提高合金退火后的硬度。 |

合金元素对白铜影响 | |

元素 | 作用 |

锌Zn | 1、大量溶于铜-镍合金中,起固溶强化作用,提高强度硬度,增强抗腐蚀能力; |

铁Fe | 1、超过2%易引起合金腐蚀开裂,超过4%则腐蚀加剧,保护层脱落; 2、适量铁提高白铜在海水中的冲击腐蚀的耐腐蚀性能。 |

锰Mn | 1、锰与镍形成MnNi,有细化晶粒作用,可借助MnNi的沉淀硬化作用提高合金力学和耐腐蚀性能, 2、在铜-镍-铝系合金中加入5%的锰,可提高合金的塑性。 3、铜镍合金加入锰,电阻值稳定,电阻温度系数很小。 |

硅Si | 1、硅与镍形成化合物NI2Si、NI3Si,当NI2Si、NI3Si从固溶体中析出,能引起合金的强度和硬度升高,起到强化作用。 |

稀土元素一般几乎不固溶与铜,但少量的稀土金属不管是单个加入还是以混合稀土的形式加入,都对铜的力学性能有益,而对铜的电导率影响又不大,这类元素可与铜中的杂质铅、铋等形成高熔点化合物,呈细小的球形质点均布于晶粒内,细化晶粒,提高铜的高温塑性,即800时铜合金的伸长率与面缩率随着铈含量提高而显著上升。

稀土元素是一种具有较大负电性与很大化学活性的元素。当其加入铜及铜合金时,可有如下作用:

1)、由于稀土在铜中固熔度小,易与其他元素化合,生成高熔点化合物,成为弥散分布的异质成核核心,而起到细化晶粒,缩小柱状晶区,改善铸锭组织的变质作用;

2)、由于稀土易与氧、氢、氮、硫以及铅、铋等杂质作用成渣,起到脱气、除杂、净化熔体,进而改善合金的加工工艺性能与成品的使用性能之作用。

3)、由于稀土能使表面氧化膜等更加致密,并增加氧化膜与基体之结合强度,从而起到提高耐热、耐蚀与防表面变色性能之作用。

稀土元素在铜的净化作用,消除晶界上有害杂质的影响,改善铜的导电、导热及加工性能与耐腐蚀性能;稀土金属熔点(Ce720℃ La920℃)<铜(1083℃),进入铜液后迅速生成高熔点化合物,在熔体中悬浮和弥散分布,凝固过程中产生异质晶核,使晶粒细化,凝固时间缩短,柱状晶区缩小,防止偏析。此外还能改善机械性能、提高再结晶温度、改善冷加工性能、增强耐磨性等。

α相和β的相对含量

为了保证合金不仅要具有一定的强度、硬度使之耐磨损;而且还要保证其能够经受一定的冲击,具有一定的韧性。这就使得合金中的α相与β相的相对含量有一定的要求。有资料指出当合金中除Cu、Zn、Al以外其它元素不变的情况下,α相与β相含量百分比为66%/33%时,其性能бb为550MPa、δ10为8·0%、HB为146 kg/mm2;当α相与β相含量百分比为27%/62%时,бb为760 MPa、δ10为7·0%、HB为179 kg/mm2。由此可见,β相相对含量高的合金抗拉强度及硬度均高。一般为了降低材料的成本,尽可能使Zn含量高些,为了避免产生较多的γ相而使材料的韧性降低, Zn的含量在设计合金时应有一个控制的上限。Al显著缩小α相区。因此,在设计合金的相组织时,要将以上几个方面的因素综合到一起考虑,并兼顾加工工艺和热处理制度使终获得理想的相组织。

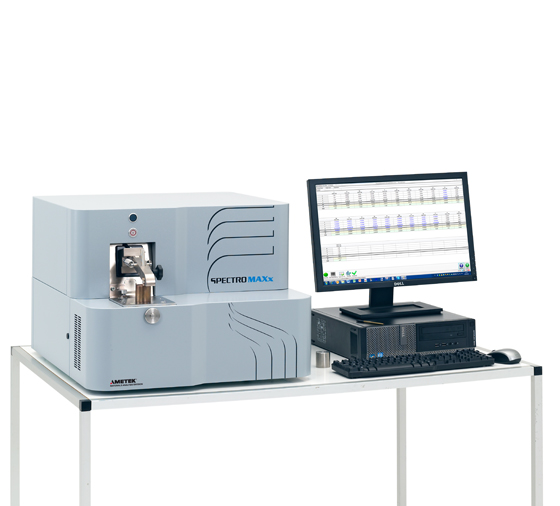

而对于这些元素的检测我们可以用直读光谱仪对其进行检测,也可以用手持式分析仪进行检测元素分析。